STIHL batteriproduktion

Hvordan fremstilles et professionelt STIHL-batteri? Find ud af mere her. Vi guider dig trin for trin gennem batteriproduktionen på STIHLs hovedkontor i Waiblingen. Følgende video giver dig et indledende indblik.

31.03.2025

Oversigt: Batteriproduktion

- Produktion af batteriprodukter hos STIHL siden 2009

- Egen batteriproduktion i Waiblingen, herunder de professionelle rygsækbatterier AR 2000 L og AR 3000 L fra AP-systemet

- Produktion i forskellige trin, fra klargøring af celleholdere til end-of-line test

- Maksimal præcision og forskellige kvalitetssikringsforanstaltninger påkrævet

Batteriekspertise hos STIHL

STIHL har allerede mange års batteriekspertise. STIHL har fremstillet batteridrevne produkter siden 2009.

I 2016 blev STIHL kompetencecenter for batteri- og elektroteknik etableret for at kombinere udviklingen af effektiv batteri- og elektroteknologi og opfylde kravene fra STIHL til ydelse og holdbarhed i moderne batteridrevne maskiner.

Siden 2018 har STIHL også haft sin egen batteriproduktion i umiddelbar nærhed af udviklings- og kompetencecentre.

Professionel kraft fra Waiblingen

I Waiblingen producerer STIHL de professionelle rygsækbatterier AR 2000 L og AR 3000 L fra AP-systemet i batteriproduktionen. Disse ergonomiske og holdbare batterier er ideelle til kontinuerlig professionel brug, f.eks. med løvblæsere, hækkeklippere eller KombiEngines.

Det professionelle STIHL AR 2000 L-batteri leverer 1.015 watt-timer med 60 battericeller. Vægten på 7,4 kg kan bæres komfortabelt på ryggen.

STIHL AR 3000 L har endnu mere kraft. Dens 90 battericeller leverer 1.520 watt-timers energi med en samlet vægt på 9,5 kg.

Indblik i STIHL batteriproduktion

Hvilke produktionstrin er nødvendige, og hvordan sikrer STIHL, at alle prøver opfylder de høje kvalitetskrav under batteriproduktionen? Vi guider dig gennem hele batteriproduktion.

I første trin udstyres celleholderen, som battericellerne senere indsættes i, automatisk med specielle deflektorplader. Disse kontakter mellem cellerne er lasersvejset for at sikre, at de kan modstå høje belastninger og har en lang levetid.

STIHL anvender Poka Yoke, en enkel fejlforebyggelsesteknik, i dette trin av batteriproduktion. Deflektor pladerne kan kun monteres i den korrekte position. Celleholderen transporteres derefter til den næste produktionslinje.

Derefter udstyres den klargjorte celleholder med battericeller af en pick-and-place-robot. To placeringshjul indsætter battericellerne i den korrekte retning, som robotten er programmeret i henhold til det respektive placeringsmønster. I dette trin av batteriproduktion anvendes der 60 battericeller til en STIHL AR 2000 L og i alt 90 battericeller til en STIHL AR 3000 L.

STIHL plastproduktion: I STIHLs egen plastproduktion fremstilles en lang række plastdele til batterierne, f.eks. holderen til de enkelte battericeller og batteridækslet.

Når den nederste celleholder er udstyret med battericeller, placeres den øverste celleholder, som også er udstyret med celletilslutningsplader, i samlestationen, og battericellerne samles. Under dette produktionstrin måler samlestationen automatisk kraften og afstanden for kun at sende optimalt sammenføjede batteripakker til videre batteriproduktionen.

I det næste trin i batteriproduktionen indsættes hovedelektronikken og sensorerne. Som det første svejses deflektorpladerne med høj præcision på krympningerne på de elektroniske strømledninger i en fuldautomatisk proces. Herefter monteres bl.a. temperatursensorer. Disse regulerer varmen i batteriet for at forhindre skader på grund af overophedning under brug. Derefter monteres mellemspændingsudtagene ved hjælp af et patenteret design og svejses også fuldautomatisk.

Batteripakken er nu udstyret med en styreenhed. Denne sættes først i stikket og tilsluttes, før prætesten udføres. Denne test kontrollerer, at elektronikken fungerer korrekt med et bip.

Dette sikrer, at hver enkelt produceret batteripakke fungerer korrekt. Denne procedure reducerer spild og bidrager til bæredygtig batteriproduktionen, da styringerne kan udskiftes før støbning, og batteripakken kan fortsætte med at blive brugt, hvis prætesten ikke bekræfter korrekt funktion.

Batteripakkens og styreelektronikkens serienumre er herefter parret. På den måde er det muligt at se, hvilke prøver, der er installeret i det færdige professionelle batteri. Efter bestået prætest klargøres hver prøve til støbning.

Polyuretanindkapslingen isolerer de elektroniske komponenter og beskytter dem mod fugt og mekaniske påvirkninger. I støbemaskinen påføres blandingen først under printkortet for at fjerne luft. Derefter stiger polyuretanen, indtil alle komponenter er dækket. Når støbemassen er hærdet, er batteriet klar til endelig samling.

Den første del af den endelige samling er visuel inspektion af støbningen og validering med en hvid pen. Den ergonomisk udformede bagplade monteres og forsynes med beslag og håndtag. Derefter sættes betjeningsenheden i stikket, og frontklappen sættes på. Inden prøven føres ind i skruestationen, smøres kontakterne forebyggende med olie for at sikre, at de forbliver lette at tilslutte i lang tid.

End-of-line-testen kontrollerer hele batteriets funktionalitet. Til dette formål kontrolleres display-LED'en, den nyeste software flashes, og alle tekniske funktioner testes for at garantere sikkerhed under anvendelse i den virkelige verden. Efter inspektionen scannes alle komponentetiketter og tildeles dermed entydigt til elementet. Batteriet frigives først til brug, når det har bestået testen, og komponenterne er blevet tildelt.

Endelig pakkes det professionelle batteri sammen med den medfølgende litteratur og leveres.

Hvad er særligt vigtigt i batteriproduktionen?

Elektrostatiske udladninger udgør en betydelig risiko under hele batteriproduktionen. Medarbejderne bærer derfor særligt afledende arbejdstøj for effektivt at beskytte de stadig ubeskyttede elektroniske komponenter under produktionen.

Fra cellemontering til end-of-line-test har STIHL installeret forskellige kvalitetssikringsprocesser for at levere den bedste kvalitet til opladning og brug.

De følsomme komponenter tillader ingen fejltolerancer i process af batteriproduktionen. Derfor kræver hvert eneste trin i batteriproduktionen maksimal præcision, så det færdige batteri lever op til de høje kvalitetsstandarder, vi og vores kunder forventer.

Perspektiver

STIHL udvider fortsat batteriproduktionen på hovedkontoret i Waiblingen og producerer også det professionelle batteri AP 500 S på fabrikken i Tyskland. Samtidig bygges der et nyt produktionsanlæg til professionelle batteriprodukter, som fra 2024 starter batteriproduktionen på Waibling Plant 2.

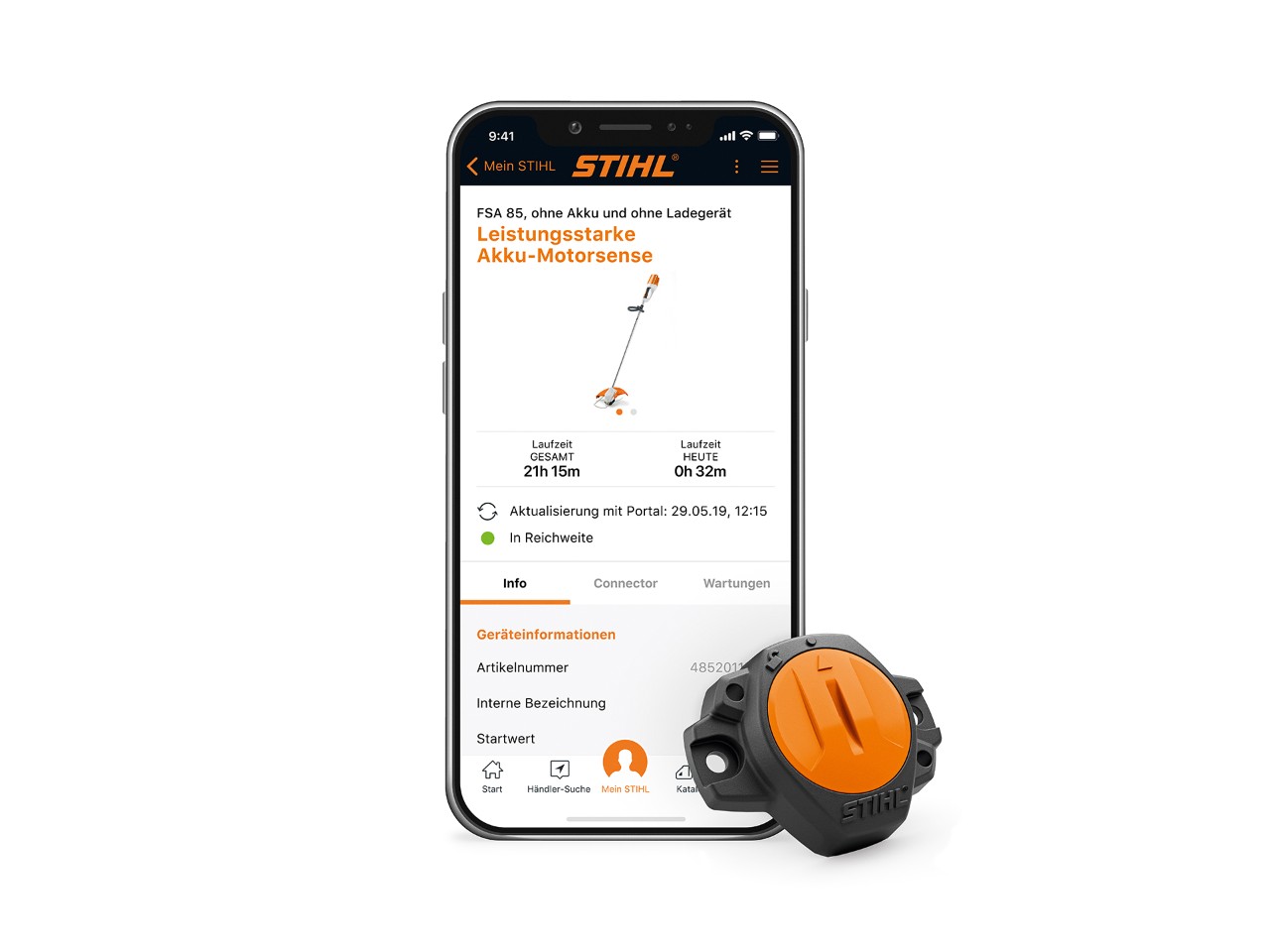

STIHL videreudvikler smarte batterier, så brugeren kan tilpasse batteriet endnu mere præcist til anvendelsen. Det opnås f.eks. ved hjælp af intelligent opladningsteknologi, der automatisk tilpasser sig den aktuelle opgave. Dette sikrer, at den fulde effekt er tilgængelig til tiden med maksimal batterilevetid i fremtiden.